PVC发泡板材生产工艺和配方探讨

PVC 发泡材料由于性能优良, 广泛应用于建筑、建材、装饰、家具、广告、汽车等行业,近年来得到快速发展。PVC 发泡板材也称安迪板、雪弗板, 从产品外观、性能和生产工艺可分为两类: ①结皮发泡板材,其采用塞卢卡原理生产, 表面结一层硬皮, 光滑平整、硬度高、力学性能好,并且产品精度高、厚度误差小,对模具、配方、材料、生产工艺要求严格; ②自由发泡板材,产品表面疏松没有结皮,呈细密凹凸状麻面,有利于印刷、喷涂、贴面,采用普通发泡模具即可生产,工艺过程相对容易控制。

1 工艺及配方

目前,国内结皮发泡PVC 板材的生产线大多是引进设备,自由发泡PVC 板材生产线主要是采用国产设备。常用主机一般为80 锥形双螺杆挤出机,模具差别较大,主要生产工艺大致相同。

1. 1 主体配方

PVC 发泡板材的主体配方见表1 。

1. 2 工 艺

将原料准确称量, 按工艺要求顺序投料。根据使用发泡剂的种类来确定发泡剂的加入时间, 达到捏合终点。物料温度达到125 ℃左右时, 迅速将物料放入冷搅锅中冷却,降温至50 ℃左右,以防止结块和发泡剂过早分解而影响发泡倍率, 造成产品密度增大。其工艺流程见图1 。

1. 3 挤出机工艺参数

1 区: 175 ~ 186 ℃, 2 区: 180 ~ 186 ℃, 3 区:185~190 ℃,连接器:175~185 ℃,机头:190~200℃,主机电流:50~70 A ,螺杆转速:14~22 r/ mi n 。

2 PVC发泡板材的组分

2. 1 PVC树脂

生产硬质PVC 发泡制品, 一般选用K 值较低的PVC 树脂。生产PVC 发泡板材一般采用P -700 型PVC 树脂, 加工时其凝胶化速度快, 加工温度相对较低,产品质量稳定,密度容易控制。在结皮发泡PVC 板材生产中,为提高产品质量,严格控制

产品密度和厚度的波动, 多选用P - 700 型乙烯法PVC 树脂。在自由发泡PVC 板材生产中, 从降低生产成本考虑,也有不少厂家采用了电石法P - 700型PVC 树脂。

2. 2 稳定剂

在PVC 发泡板材生产过程中,为使物料充分塑化,物料的温度较高; 并且板材模具横截面宽, 流道长,特别是结皮发泡板材模具的定型段较长; 另外,发泡剂在分解过程中还产生分解热。这些因素要求稳定剂必须具备足够的热稳定效能, 才能保证产品质量,长期稳定生产。氧化铅质量分数在60 %左右的铅系复合稳定剂多用于生产普通PVC 发泡板材;钙锌复合稳定剂和有机锡复合稳定剂大多用于生产出口的发泡板材和环保型装饰板材及家具用板材。铅系复合稳定剂中氧化铅和硬脂酸的金属盐类对ADC 发泡剂有活化作用,会使ADC 发泡剂分解温度变宽。虽然降低了发泡温度, 但应注意熔融物料离开口模的平稳性, 避免局部突发和鼓泡现象。铅系复合稳定剂和钙锌复合稳定剂大多含有一定量的石蜡、硬脂酸及硬脂酸的金属盐类, 在配方体系中,这些组分具有良好的润滑作用, 应综合考虑其对整

体润滑性能所起的作用。

2. 3 ACR和发泡调节剂

ACR - 401D 是由甲基丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、苯乙烯共聚而成, 其分子结构为核壳结构,在配方体系中作为加工助剂可有效降低塑化温度,促进塑化效果, 提高塑化效率, 提高熔体强度,减少熔融脉动, 防止熔体破裂, 显著提高制品表面光滑度。发泡调节剂是由丙烯酸酯类多种单体经多段乳液聚合而成的具有多层结构的高分子质量聚合物,其组成与作用机理与ACR 相似, 但在配方体系中更侧重于调节泡孔结构。在挤出加工过程中,发泡调节剂以分子的形式缠绕在PVC 大分子上,形成网状结构,不但能够促进PVC 塑化,还能显著提高发泡熔体的强度和延展性,使发泡熔体的膨胀处于平稳可控状态,得到泡孔结构均匀细密、独立性好的PVC 发泡板材。无论是在结皮发泡板材还是自由发泡板材的生产中,ACR - 401D 和发泡调节剂通常是配合使用。由于ACR - 401D 和发泡调节剂本身形成的核壳结构和网状结构对于提高制品常温和低温下的冲击强度作用显著,所以,现在生产过程中一般不再添加冲击改性剂CPE。金泓罗门哈斯化工有限公司生产的ACR - 401D 在结皮发泡板材和自由发泡板材中均可应用。该公司生产的发泡调节剂J HB - 24 、J HB - 26 多用于生产结皮发泡板材,一般用量为6 份左右;J HB - 42 、J HB - 100 多用于自由发泡板材,一般用量为8 份左右。配合以适量的发泡剂和润滑剂,板材密度可控制在0. 45~0. 50g/ cm3 。但有些厂家只考虑降低成本, 忽略了ACR和发泡调节剂的有效成分含量, 以及无效成分副作

用的影响,使制品密度难以有效控制,甚至生产稳定性差,次品率高,综合成本反而大幅度提高。

2. 4 发泡剂

制备发泡制品的基本要求是:熔融物料在离开模唇之前不能发泡;发泡剂的分解温度应与PVC 的熔融温度范围相匹配, 并且发泡剂的残留量应尽量少,从而保证熔融物料在离开口模到定型模具之间发泡剂分解完全。释压后的熔体发生均匀膨胀, 即使在高速挤出的情况下, 熔体的膨胀仍保持平缓的速率,表面不能出现局部泡孔聚集而不断鼓大泡的现象。通常使用的ADC 发泡剂有很多的优点, 但是其被活化后分解温度过宽,离开口模后,极易产生局部鼓大泡的现象,在制品表面留下疤痕,使次品率升高。还应该提出的是, 因ADC 发泡剂含有偶氮基团,分解残留物会影响到产品环保性能的检测,对于出口产品更应该引起注意。

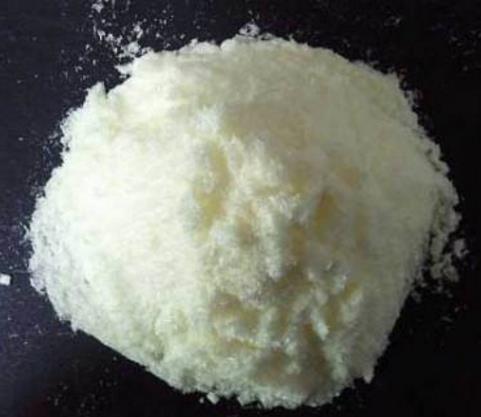

河南省禹州市中凯助剂厂生产的环保型PVC硬质发泡制品专用发泡剂,具有良好的加工性能,其技术指标:外观为白色细微粉末,工作温度为180~200 ℃,发气量为180 mL/ g ,有效含量> 98 % ,含水质量分数< 0. 5 %。该产品在物料中易于分散,泡孔细密均匀, 产品密度可有效地控制在0 . 45~0. 50g/ cm3 。泡孔的微细特性和闭孔结构有利于形成致密光滑的表面, 在满足密度要求的情况下, 表面硬

度可以达到邵氏D 硬度80 左右。该发泡剂为吸热反应,可避免芯层过热而发生降解发黄的现象,在厚壁制品中尤为重要。在生产实践中证实, 采用该发泡剂可使生产平稳可控,在挤出速率提高30 %的情况下,熔融物料离开口模仍保持平缓的膨胀速率,生产稳定性和产品定型好, 可有效降低制品的尺寸偏差。

2. 5 润滑剂

在配方设计时,对PVC 发泡板材要充分考虑体系的初期润滑性,以降低剪切热和摩擦热;还要考虑后期润滑性,使熔融物料在高温状态下仍有良好的外润滑性能,长时间稳定生产时不出现沉析、结垢现象。霍尼韦尔中国公司的PE 蜡A - C 6A 有良好的初期润滑作用和提高制品表面光洁度的作用;A - C316A 有良好的后期润滑作用和促进物料塑化作用,其主要性质见表2 。

2. 6 填充剂

在配方体系中,轻质碳酸钙一般用量为10~40份,除作为发泡成核剂使用外, 还能降低材料成本。但是其用量过大会使泡孔均匀性变差, 影响外观质量,产品密度难以控制,造成综合成本提高。

3 PVC发泡板材的性能

采用该配方生产的PVC 发泡板材的性能指标见表3 。

4.挤出模具的功能:

-

使来自挤出机的塑料熔体,由螺旋运动变为直线运动;

-

通过模腔内的剪切流动,使塑料熔体进一步塑化均匀;

-

通过模腔内流道几何形状与尺寸的变化,产生必要的成型压力,确保制品质量;

-

通过模具成型段及模唇的调节作用,获得所需断面形状的连续挤出制品。

挤出模具设计要点:

对于PVC低发泡挤出模具,在模具设计时重要的是建立足够的压力以防止塑料熔体在模腔内发泡。如果挤出物在模腔内发泡,将会产生不均匀的泡孔结构和粗糙的表面,甚至不能正常成型。要使模腔维持所需的压力值,可通过均匀地减少模腔流道的横截面,直到模口,即平稳地提高模具的几何阻力。

由于熔体在实际流动过程中,有分子链的滑移,长链分子或无规线团在剪切场中还会产生舒展和螺旋运动,并非是严格层流,流动非常复杂。特别是对于型材模具,受未知规律的控制,模具设计主要依靠实践经验。

故设计PVC发泡型材模具比设计硬质品型材模具更为困难,因为在熔体离开模口时,除了模口膨胀和速度分布重排外,还有物料的发泡膨胀,这种发泡膨胀过程,又取决与千差万别的作用变量,如发泡剂的类型和含量,PVC树脂型号和配方,以及填料比例等。

所以设计PVC发泡挤出模具时,须特别注意,必须使流道的口模方向连续变窄,力成流道截面扩大及滞料区发生。熔体流动可借助模口的形状,模口成型段厚度和长度,以及格栅阻流器来调整。

非对称型材横截面特别要求流道采用特殊设计,以实现原料在模口的均匀流动。型材模具的平行段设计必须尽可能短,因为剪切应力可能会导致预发泡,而且较短的光滑段可促进熔体的均匀发泡。

根据笔者的实践,成型段和模口间隙比一般取L=5~10H,芯模支撑区与模口间隙之间的压缩比较大,一般为10-15. 熔体脱离模口时膨胀比率高度方向为50%-100%,宽度方向为10%-30%,由于制品有结皮发泡和自由发泡的区别,所以制品截面尺寸和模口的截面尺寸因发泡法形成的不同而取不同的修正系数。

5 结 语

在设计PVC 发泡板材配方时,应充分了解各种助剂的有效成分的含量及无效成分的副作用, 以确保产品质量,提高产品档次。同时,还应统筹掌握配方成本和综合成本的关系,以达到最佳的经济效益。

关键词:聚乙烯蜡、氧化聚乙烯蜡、进口聚乙烯蜡、进口聚乙烯蜡厂家、专业聚乙烯蜡生产厂家、聚乙烯蜡制造商、塑料助剂、DBM、SBM、光亮分散润滑剂、EBS、赛诺助剂、木塑助剂、聚丙烯蜡、EVA蜡、茂金属蜡、微粉蜡、裂解蜡、聚乙烯蜡品牌、聚乙烯蜡厂商、青岛聚乙烯蜡、专业聚乙烯蜡