[ 聚乙烯蜡 ] PVC发泡制品-各类助剂之间的不平衡表征

今天聚乙烯蜡小编跟大家分享一些PVC发泡制品中各类助剂之间的不平衡表征,供大家参考使用。

1、稳定剂

PVC发泡制品上应用最多的稳定剂是铅盐稳定剂和钙锌稳定剂,随着环保的要求越来越严以及钙锌稳定剂的性价比越来越高,钙锌稳定剂的应用开始变得越来越广泛。

稳定剂不足,板面发黄、糊料、制品脆性大、强度降低、发泡率低;

稳定剂过多,发泡剂提前分解,气体会从加料孔和真空孔溢出,有型腔结构的会裂筋或者收缩痕;

2、外润滑剂

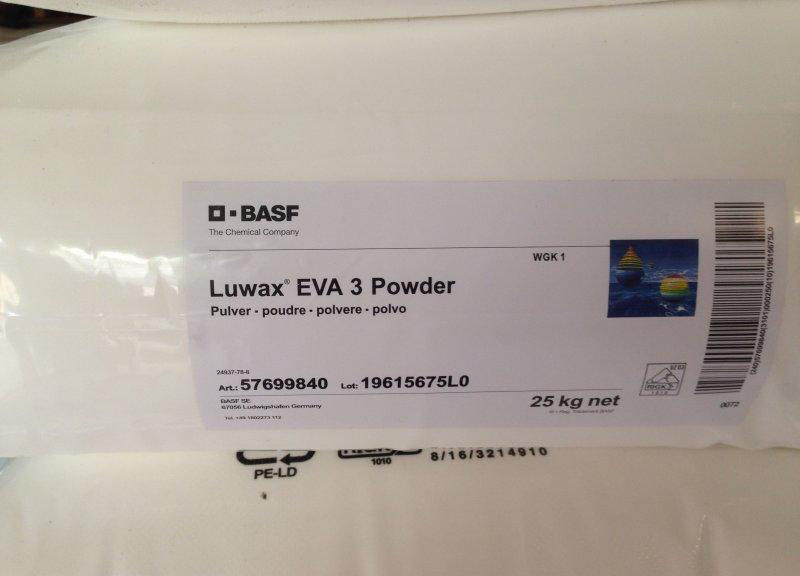

发泡制品上应用最多的外润滑一般有石蜡、PE蜡,石蜡容易析出,所以一般使用PE蜡(聚乙烯蜡)。

外滑不足,挤出机4、5区温度,不易控制,易超温,板面出现大泡、串泡、发黄、板材表面粗糙;摩擦剪切热增大,引起物料分解,板面发黄、糊料;

外滑过多,塑化不良,致使模具内腔结垢和制品表面析出,易出现白带、壁厚不均和某些症状在表面不定期来回移动现象;

3、内润滑剂

常用内润滑剂有硬脂酸、60、单甘脂、316等。

内润滑不足,物料分散性不好,塑化不均,制品厚度难以控制,发泡板中间厚两边薄,还可能出现白带、与模腔粘附及局部过热等现象;

内润滑过多,发泡制品发脆,耐热性能下降,并在一定的温度和熔压作用下转变为外润滑,致使润滑失衡;内、外润滑均不足,熔体粘度较大,塑化扭矩较大,熔体粘壁现象严重,物料表面有黄色的分解线,表面光滑性较差,制品力学性能降低;

内、外润滑均过量,塑化扭距较小,熔体塑化明显不足,虽然制品光滑度好但压点黏合较差,严重影响制品力学性能;

内润滑较少,外润滑较多,塑化时间明显的延长,塑化扭矩减小,制品成型困难,变脆;

内润滑较多,外润滑较少,塑化时间明显缩短,有较严重的粘壁现象,热稳定时间缩短,制品表面有分解黄线;

4、钙粉

发泡制品一般选用粒径1200目左右的轻钙为宜,钙粉容易吸潮而在制品表面形成气泡、银纹等,影响外观和物理性能,因此注意雨季存储。

当碳酸钙粒径过大时,易混合不均,混合料塑化时间延迟,螺杆扭矩较低;

当碳酸钙粒径过小时,容易发生团聚,由小颗粒变成大颗粒,类似于颗粒过大后果;

当碳酸钙剂量过少,泡孔缺少核芯,泡孔数量减少,发泡率降低;

当碳酸钙剂量过多,组分中树脂相对含量减少,熔体强度降低,板断面容易出现破泡;

5、发泡调节剂

发泡调节剂一般是指粘度在10以上的丙烯酸酯类加工助剂,其中生态木、护墙板等木塑类发泡制品一般使用塑化快的类型,发泡板尤其是橱柜板一般选用塑化慢熔体强度大的发泡调节剂。

发泡调节剂不足,熔体强度差,泡孔不均匀,断面会出现泡孔,密度增大;

发泡调节剂过多,熔体强度太大,熔体内气泡无法扩展,产品密度高,板面易出现波浪纹,扭曲变形等;

6、发泡剂

发泡剂用量最多的莫过于AC黄色发泡剂和NC白色发泡剂,AC在分解过程中会放出大量的热,导致制品发黄,且分解会有少量氨味;NC在分解过程中会吸收热量,且分解无味,因此发泡制品中一般两种协调使用。

发泡剂用量不足,发泡倍率低,制品泡孔少,密度偏大;

发泡剂用量过多,熔体强度会变低,制品难以成型,发泡板断面易产生泡孔;超过一定的范围,制品密度反而变大;

黄发泡剂偏多,白发泡剂偏少,断面易出现大而圆的泡孔。

因此,各种助剂的用量都有一个度和相互制约的关系,量少不行,也并非量多不好,在生产实践中一定要经过反复试验,充分发挥各种原材料的协调效应,找到最佳平衡点,充分提高熔体强度和发泡效率,延长开机时间。

青岛赛诺专注聚乙烯蜡等助剂的研发、生产、应用工作,为您提供抗析出、高润滑、超分散的产品体系。公司拥有成熟的技术研发团队,拥有先进的国际化实验室对外开放,为有需求的客户提供配方优化、降本增效等技术支持,同时为顺应环保要求,我们还为企业提供助剂一包化、助剂无尘化服务。

地 址:青岛市李沧区书院路苏宁电器广场B座2702室

编辑:青岛赛诺 转载请注明出处:www.qdsainuo.com