【聚乙烯蜡】型材密实度

【聚乙烯蜡】型材密实度

型材密实度是除型材规格、壁厚外,另一个关系到型材的内在质量性能的重要指标。至于型材密实度是怎样形成的?目前业界所发表的文献还有争论。一种观点是依赖加料速度形成的,一种是依赖口模及多孔板所产生的反作用力形成的。

实际上在挤出过程中存在两种压力,一种是熔体压力,一种是型坯压力。所谓熔体压力主要指物料在挤出机内由玻璃态向粘流态转化时的压力,不是一个恒定值,而是随螺杆结构与给料速度、挤出速度而变动。平常所谓用给料速度调整的仅是熔体压力。熔体压力大小可以有效调整剪切热和物料的塑化程度,但不能调整型坯压力。熔体压力在各个不同功能段,随螺槽容积与头数不同,差别很大,压力最高的是压缩段,最低的是熔融段。然后经过计量段又逐渐上升。即使给料速度较快,导致熔融段熔体压力较高,超过口模与过度盘的反作用力,即挤出口模外;给料速度较慢,致使熔融段熔压压力较低,当低于口模与过度盘的反作用力时,无法挤出机外,因双螺杆挤出机有正位移动,强制给料的特点,随螺杆转动,熔体压力增加,当高于口模与多孔盘的反作用力时,也必然挤出机外。给料速度的快慢,仅能一定程度决定了塑化程度与挤出速度的快慢,不能提高或降低型材密实度。型坯压力是由口模与过度盘的反作用力,即由模具设计时确定的口模内壁流道和分流锥压缩比及平直段长度所决定,直接关系到型材的密实度。若使用的模具,在同样配方条件下,生产型材密实度较低,型材各项内在性能难以达标,可在口模与机头部位增设多孔板。多孔板不仅起提高型坯压力的职能,同时也发挥均化熔体压力,消除熔体通过机头、过渡段、口模时的界面摩擦热损失。熔体从挤出机挤出,截面温度与熔压在多孔板作用下,经历一个相互交汇、分流、聚合、均衡,重新分配与调整的过程,避免了物料从挤出机挤出时,因截面各部位温度、流速与压力不尽均衡,脱离口模后,弹性恢复不一致,导致型坯严重变形。另外多孔板也可有效过滤熔体杂质,对维护与延长模具寿命有一定作用。

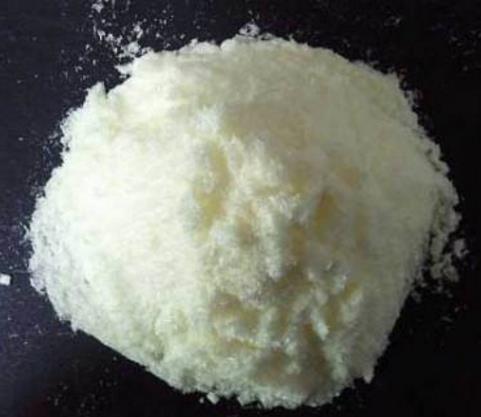

聚乙烯蜡(赛诺)

青岛赛诺新材料有限公司,国内润滑、分散体系解决、供应商,专业生产聚乙烯蜡、氧化聚乙烯蜡、EBS、聚丙烯蜡、硬脂酸盐、特种改姓蜡,15年生产经验,年采销能力达6万吨,公司拥有成熟的技术研发团队,拥有先进的国际化实验室对外开放,为有需求的客户提供配方优化、降本增效等技术支持,同时为顺应环保要求,我们还为企业提供助剂一包化、助剂无尘化服务。