润滑剂平衡设计的复杂性

润滑平衡的设计可以说是PVC配方设计的最关键的一环。下面我们青岛赛诺聚乙烯蜡生产厂家分析下润滑剂平衡设计的复杂性。

对―般PVC-U配方设计而言,相关资深人士认为配方设计的难点及主要内容是内、外润滑剂种类的选择和它们的比例以及加入总量的设计。润滑剂加入总量应适宜,而内、外润滑剂的比例更重要,尽管总量足够,但如果比例失调,也不会连续地生产出合格产品。

然而对于PVC-U加工过程至关重要的润滑体系,在目前还没有可称为理论的理论,甚至连可以有效地指导配方实验的规律也没有。唯一的所谓规律是借鉴普通化学中“相似相溶”规律,也就是润滑剂的极性与PVC树脂的极性越相似,其相容性越好,因而其内润滑作用也越好;反之外润滑作用较强,但是这个规律对于配方设计的指导性亦很有限。因为判断润滑剂的极性的根据是润滑剂的化学结构,即润滑剂分子中含有的羟基、酯基、羧基、酰胺基以及醚基、酮基等极性官能团的种类、数量及其与长链烷基的比例。由于润滑剂化学结构复杂、多样,以及相邻官能团的相互影响,使得对润滑剂的极性大小的判断更为困难,这就造成了单凭润滑剂的极性来推断润滑剂的润滑作用与润滑剂实际上所起的润滑作用之间的差异性远远超出人们的想象。

问题的复杂度更为重要的是润滑剂与树脂的相容性(即润滑作用)还受其他条件的影响,尤其是其他润滑剂与增塑剂等助剂的影响更为显著,这种改变甚至可使内润滑剂变成外润滑剂,也就是说,同一种润滑剂的润滑作用会随着添加量的不同,随着配方中其他助剂组成的不同,随着加工条件的不同而改变。

常用润滑剂的内外润滑作用参考比例如下

|

润滑剂 |

内润滑比例,% |

外润滑比例,% |

|

脂肪醇 |

100 |

0 |

|

脂肪酸酯 |

100 |

0 |

|

CaSt |

100 |

0 |

|

PbSt |

50 |

50 |

|

亚乙基双硬脂酰胺 |

80 |

20 |

|

硬脂酸 |

20 |

80 |

|

煤酸酯 |

50 |

50 |

|

石蜡 |

0 |

100 |

|

PE蜡(轻度氧化) |

30 |

70 |

|

PE蜡(未氧化) |

20 |

80 |

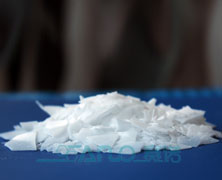

润滑剂品种较多。通常用两种或两种以上润滑剂组成PVC润滑体系,以降低其向制品表面迁移能力;改善润滑剂分散性,使内外润滑剂作用平衡。青岛赛诺化工有限公司专业从事聚乙烯蜡的研发生产工作,生产的聚乙烯蜡品质符合各种PVC制品需求,产品批次间稳定,出厂前检测,出色的售后服务体系,给客户以最大的保障。

事实上,不同类型的加工设备如双螺杆及单螺杆挤出、注塑、压延等设备,均要求各自不同的润滑平衡。严格地讲,同类设备、不同生产厂家的产品,甚至同一台设备,旧的与新的设备,对润滑平衡均有不同的要求。不同类型的产品,如管材、片材、膜以及异型材,要有各自不同的润滑平衡。如断面复杂的异型材、挤出片材、注塑制品、中空制品、吹塑膜及高透明制品均要求有较高的塑化程度,更好的熔体流动性,因而要求内、外润滑剂,尤其是内润滑剂的加入量要多一些,而管材则对熔体黏度及流动性要求相对不太高,塑化程度以60%~70%为宜,因而外润滑剂相对可以比内润滑剂的用稍多。但是注塑制品则要求尽可能少用非极性外润滑剂,以便尽可能减少外润滑剂对熔接痕强度的影响。

上述内容均说明了润滑平衡的多样性。这就造成润滑作用理论的研究较为困难,在实际配方设计时,也极大地增加了润滑剂配方设计的难度。

大多数专业人士认为,对于一般PVC-U而言,配方设计的关键是内、外润滑剂种类、比例及加入总量的设计,就是润滑平衡的设计。

塑化所需要时间较长,熔融物料流动性差,塑化扭矩较大,制品力学性能下降,变脆,还可能出现析出现象,严重时用手试有油样的感觉。

塑化时间较短,有较重的粘附现象,制品表面光泽度差,有可能热稳定性变差。

总之外润滑剂用量不足则有粘附现象,塑化时间短;过量则力学性能下降,有可能有析出现象。pvc内润滑剂用量不足,则塑化扭矩较大, 塑化时间较长;过量则塑化时间较短,塑化扭矩较小,热稳定性时间变短,有热分解现象,制品内壁不光滑。

润滑平衡体系在扭矩流变曲线上的塑化时间对应于挤出机2/3左右的位置,也就是对应挤出机塑化段将结束、均化段将开始的位置。如果不是润滑平衡体系,其塑化时间对应于挤出机的位置将有所改变。塑化时间对应挤出机的位置小于2/3时期,则过度塑化,对于PVC-U而言有可能热分解,物料发黄;塑化时间对应挤出机的位置大于2/3时,则塑化度不够,制品较糙、发脆。