【硬脂酸锌】配方中各类助剂之间不平衡表征

【硬脂酸锌】配方中各类助剂之间不平衡表征

1.稳定剂不足,板面发黄、糊料、制品脆性大、强度降低、发泡率低。

2.稳定剂过剩,发泡剂提前分解发泡,气体会从加料孔和真空口逸出。

3.外滑不足,挤出机5区温度不易控制,易超温板面出现大泡、串泡、发黄、板材表面粗糙;摩擦剪切热增大,引起物料分解板面发黄,糊料。

4.外滑过剩,塑化不良,模具内结垢喝制品表面析出,易出现白带、壁厚不均和某些症状在表面不定期来回移动。

5.内滑不足,物料分散性不好、塑化不均、制品厚度难以控制,板材中间厚两边薄,还可能出现白带、与模腔粘附及局部过热等现象。

6.内滑过剩,发泡制品发脆,耐热性能下降,并在一定温度和熔压作用下转化为外润滑,致使润滑失衡。

7.内、外润滑均不足:熔体黏度较大,塑化扭矩较大,熔体粘壁现象严重,物料表面有黄色的分解线,表面光滑性较差,制品力学性能降低。内、外润滑剂均过剩:塑化扭矩较小,熔体塑化明显不足,虽然制品光滑度好但压点粘合较差,严重影响制品力学性能。

9.内润滑剂较少、外润滑剂较多,塑化时间明显地延长,塑化扭矩减小,制品成型困难,变脆。

10.内润滑剂较多,外润滑剂较少,塑化时间明显地缩短,有较严重粘壁现象,热稳定时间缩短,制品表面有分解黄线。

11.当CaC03粒径过大,易混合不均,混合料塑化时间延迟,螺杆扭矩较低。

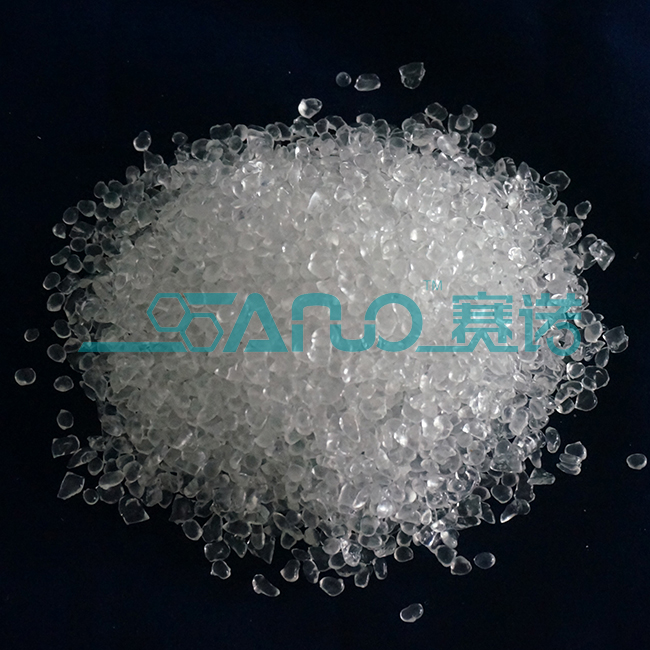

硬脂酸锌(赛诺)

12.当CaC0粒径过小,加之未经活化或活化不够,容易发生团聚,由小颗粒变为大颗粒,类似于颗粒过大后果。

13.CaC03当剂量过少,泡孔缺少核芯,泡孔数量减少,发泡率降低。

14.当CaC0剂量过多,组分中树脂相对含量减少,熔体强度低,板截面容易产生破泡。

15.发泡剂用量不足,发泡倍率低,制品泡孔少,密度偏大。

16.发泡剂用量偏大,熔体强度低,制品难以成型,板截面易产生泡孔。超过一定范围,板材密度反而变大。

17.黄发泡剂偏大,白发泡剂偏少,板截面易出现较大圆形泡孔。

18.发泡调节剂不足,熔体强度差,泡孔不均匀,板材截面会出现泡孔、密度增大。

19.发泡调节剂过多,熔体强度太大,熔体内气泡无法扩展,产品密度高、板面易出现平整,扭曲变形。

20.木粉添加量过少,产品木质纹路不清晰;木粉和再生料添加过多,熔体流动性差,产品横向板面厚度不均,物料热稳定性差,并影响产品发泡率。

青岛赛诺专注聚乙烯蜡等助剂的研发、生产、应用工作,为您提供抗析出、高润滑、超分散的产品体系。公司拥有成熟的技术研究团队,拥有完善的实验室对外开放,为有需求的客户提供配方优化、降本增效等技术支持,同时为顺应环保要求,我们还为企业提供助剂医保划,助剂无尘化服务。