注塑产品开裂或易断裂原因及解决办法——赛诺聚乙烯蜡

制品开裂的原因大致分析如下: 1. 加工方面 ① 加工压力过大、速度过快、充料越多、注射、保压时间过长,都会造成内应力过大而开裂。 ② 快速强拉制品易造成脱模开裂,应适当调整开模速度与压力。 ③ 适当调高模具温度,使制品易于脱模,适当调低料温防止分解。 ④ 预防由于熔接痕,塑料降解造成机械强度变低而出现开裂。 ⑤ 适当使用脱模剂,注意经常清除模面上附着的气雾等物质。 ⑥ 制品残余应力造成开裂。可通过在制品成型后立即退火热处理来消除内应力,防止开裂。 2. 模具方面 ① 顶出要平衡,如顶杆数量、截面积要足够,脱模斜度要足够,型腔面要有足够光滑,这样才能防止由于外力导致顶出残余应力集中而开裂。 ② 制品结构不能太薄,过渡部分应尽量采用圆弧过渡,避免尖角,倒角造成应力集中。 ③ 尽量少用金属嵌件,防止嵌件与制品的收缩率不同造成内应力过大。 ④ 主流道足够大使浇口料未来的及固化时脱模,易于脱模。 ⑤ 对深底制品应适当设置脱模进气孔,防止形成真空负压。 ⑥ 主流道衬套和喷嘴接合应防止冷硬料的拖拉而使制品黏在定模上。 3. 材料方面 ① 再生料含量太高,制品强度过低,易造成开裂。 ② 湿度过大,造成塑料与水汽发生化学反应,降低强度儿造成顶出开裂。应遵守各材料的成型温度,缩短停留时间以减少树脂分解老化,强化干燥条件抑制加水分解。还可以通过提高模具温度和延长冷却时间来提高制品的结晶化程度。 ③ 材料本身不适宜加工环境或质量不佳,受到污染都会造成开裂。 4. 机台方面 注塑机塑化容量要适当,过小塑化不充分未能完全混合而变脆,过大时会分解。 采用以下方法也有效果: 减慢开模速度和顶出速度以减轻成型品所承受的负荷以减少裂痕。 给成型制品的转角处增加圆角以防破裂。 青岛赛诺专注聚乙烯蜡等助剂的研发、生产、应用工作,为您提供抗析出、高润滑、超分散的产品体系。公司拥有成熟的技术研发团队,拥有先进的国际化实验室对外开放,为有需求的客户提供配方优化、降本增效等技术支持,同时为顺应环保要求,我们还为企业提供助剂一包化、助剂无尘化服务。 地 址:青岛市李沧区书院路苏宁电器广场B座2702室 编辑:青岛赛诺 转载请注明出处:www.qdsainuo.com

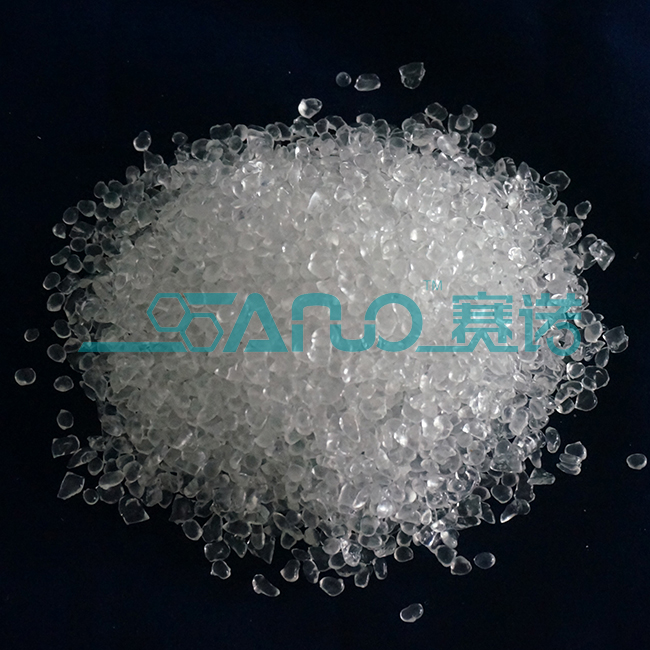

赛诺PVC制品专用聚乙烯蜡产品优势