注塑成型各大因素是什么?

由注塑机的压力系统(油泵)或司服马达所提供的动作压力,主要运用于注射装置、熔胶装置、开锁模装置、顶出装置、射台装置,抽芯装置等各动作程序,在注塑机的控制面板输入相关参数后由处理器将其转换成各程序动作的信号,从而控制各个动作程序的执行所需的压力。

压力设定原则为:克服该动作阻力的相应力度,但为配合动作的速度需相应调整其参数值。

配合上述的压力来完成各动作程序所需活动速度(系统液压油的流量),速度的基本等级区分:缓流0.1-10、慢速11-30、中速31-60、高速61-99。

1射胶速度的控制,应用于不同的制品结构及用料来设置大小数值,在此暂不区分(工程/通用塑料,结晶/非结晶塑料,高温/低温塑料,软胶/硬胶塑料)容易混淆视听,作个比较易懂的解释,射胶速度是注塑成型中比较难控制的工艺要素,不象其他的工艺要素都有标准的数据可供参考(后续会作详细的介绍)。

射胶速度的数值设置主要遵循以下几点:

依材料的流动性;如PP、LDPE、TPE、TPR、TPU、PVC等软质塑料的流动性较好,在填充时其型腔阻力小,一般情况下可使用较低的射胶速度来填充型腔。如ABS、HIPS、GPPS、POM、PMMA、PC+ABS、Q胶、K胶、HDPE、等常用的中粘度塑料其流动性稍差,在产品外观光泽度要求不高或产品肉厚适中(产品壁厚或骨位厚度达1.5MM以上)的情况下射胶速度可用中速来填充,反之需依照产品结构或外观要求来适当提高填充速度。

如PC、PA+GF、PBT+GF,LCP等工程塑料流动性较差,在填充时一般需要高速射胶,尤其是增加GF(玻璃纤维)的材料,若射胶速度过慢则造成产品表面浮纤(表面银纹状)严重。

2.熔胶速度的控制;

此参数在日常工作中是最容易被忽略的工艺之一,因大多数同仁认为该工艺对成型影响不大,参数随便调整都能做出产品来,但在注塑成型中熔胶参数是同射胶速度一样重要的,熔胶速度可直接影响到熔体混炼效果,成型周期等重要环节,在后面的章节中会作详细的介绍。

3.开锁模速度的控制;

主要针对不同的模具结构来设置不同的参数,如两板平面模具在启动锁模低压前调整高速锁模及在产品脱离模具型腔后调整至快速开模可有效提高生产效率。但有行位的模具在调整开锁模的速度时需根据行位的高度及结构来定开锁模快慢速的切换。特殊模具结构及抽芯模具因结构复杂,在后面的章节作出祥解。

4.顶针速度的控制;

主要视产品脱模状况来定,原则上在确保产品不出现顶白及顶高、或变形的前提下尽量要快,反之就需要椐实际情况适当调整参数,当然;在一般情况下首次调整顶真速度当以中低速(15%-35%)为佳,可有效延长顶针及顶针油缸的使用寿命。

在各动作的快慢速、高低压之间的切换点

1.射胶位置的控制;

在注塑成型参数调试中,射胶位置需根据产品单重及结构来进行调整,在考虑产品单重来调整位置即常说的该产品需要多少胶量,

如:某制品的单重约50G,使用90T注塑机生产,该机型的理论射胶量为120G,熔胶行程为130MM,大约每MM熔体重量为理论射胶量120G÷熔胶行程130MM=0.92G,即该产品的射胶距离为50×0.92=46MM位置,若熔胶终止位置设置在60MM,那么射胶至14MM时产品质量已基本OK。

(当然,上述为经验之谈,多少有点偏差,因并未按照书本上的螺杆压缩比计算公式,那样太复杂了,相信大多数同仁算不来),至于如何用射胶位置控制各种成型制品的不良现象,在后面的章节将会详细讲解。

2.熔胶位置的控制;

概括地理解为应对成型制品的所需射胶量来设置熔胶距离,多数同仁无视熔胶的三段切换位置,只会关注熔胶终点位置,当然;一般难度的成型制品在调整熔胶位置时不必对其进行快慢速或高低背压的切换,照样可以达到所需的制品质量,但在生产色母料、热敏性高的塑料适当切换熔胶速度及背压的调整位置,可更好地控制制品质量。

3.开锁模的位置控制;

主要配合开锁模速度的需要来设置切换点

3.1一般情况下开模速度的切换点为成型制品脱离模具型腔前(约5-15MM)为慢速,后转快速,可有效缩短开模所需时间,最后转慢速(即开模缓冲位置,一般离所需开模终止位置20-40MM为佳开始切换,(终止位置视产品结构及是否使用机械手而定),可有效延长注塑机机绞的使用寿命和开模动作的稳定)。

部分特殊模具的结构因素如三板模或抽芯模具,其开模速度需根据实际情况而定,如三板模具由于产品型腔在中板上,在开模时首先动作在水口板,需将水口流道与产品分离后公母模再进行分离,所以在开模的位置上需增加1-2个切换点,为中速—慢速—高速—慢速,吨位较大的机台可根据需要增加多几个切换点,总之以成型制品在开模过程中质量不受影响及动作过程平稳为主。

3.2锁模位置的设定主要取决于模具的结构而定,如:平面模结构(即前后模的分型面均为平面,无滑块/抽芯,无插穿结构)在锁模速度切换时可直接用4段位置进行“快速—中速—低压—高压”,其位置的切换原则为:锁模快速的行程为开模行程的70%左右为佳,(三板模具的快速终止位置视模具的结构尺寸而定),主要作用为缩短锁模周期。后转中速,作用于高速锁模的减速缓冲,(因中速过后会切换为低压保护功能)

锁模中速的终止位置很重要,其决定了锁模低压保护的起始位置,部分老资力的同仁对锁模低压都很模糊,认为好象随便设置都可以锁模,其实不然。若锁模低压设置不当其保护功能会完全丧失,对全自动生产的模具是致命的,如何正确设置低压保护功能会在后面的章节作详细说明。

4.顶针位置的控制;

理论上顶针的顶出长度为模具后模型腔(即模芯)高度的2倍,但在实际操作中大可不必完全按此方法设定位置,具体以方便取出产品为主。但在初次调整顶针位置时需逐步加长,先顶出模具顶针行程的50%,再视生产过程中产品的取出状况而定。

塑料熔化及模具加温所需的必要条件

1.料管温度的控制;

一般情况下针对不同性质的塑料都有其相对标准的成型温度,如:ABS=(区分高抗冲料230-260、低抗冲料190-230)、 SAN=180-220、HIPS=180-220、POM=170-200、PC=240-300、 ABS/PC=230-260、PMMA=200-230、PVC=(区分高密度160-200、低密度140-180)、PP=180-230、PE=(区分高密度240-300、低密度180-230);

TPE=(区分高密度170-200、低密度140-180)、TPR=(区分高密度170-200、低密度140-180),TPU=(区分高密度160-200、低密度120-160)PA=230-270、PA+纤=250-300、PBT=200-240、PBT+纤=240-280、另凡是添加阻燃剂(即防火料)的成型温度要低于普通料20-30度。具体的使用温度要视生产情况而定,因成型温度直接影响塑料的流动性、粘性、模具温度、颜色、收缩率、制品变形度等。

2.模具温度的控制;

模具温度主要针对不同的塑料流动性而定,简单得理解就是克服流动性差的关键工艺,如PC料及PA+纤料的流动性较差,其在填充过程中的流动阻力较大,则需要较快的射胶速度来进行填充。

另外如生产PC透明料胶件时,为改善产品表面气纹、彩虹印及内部气泡等不良问题时则需要较高模具温度,生产加纤料时若模具温度较低会出现表面银丝纹(浮纤)。

在一般情况下可参考下列数据来调整模具温度:

ABS=30-50(表面质量要求高或需控制变形度的产品可提高至60-110度) PC=50-80(表面质量要求高或薄壁的产品可提高至85-140度) HIPS=30-50(透明PS及产品表面质量要求高的产品可提高至60-80度)

PMMA=60-80(薄壁产品及表面质量要求高的产品可提高至80-120度) PP=10-50,PE=10-50(高密度或薄壁产品可适当提高模具温度) 橡胶类(TPE、TPR、TPU)=10-50,

PA、PBT=30-60(表面质量要求高及加玻璃纤维的材料可提高至70-100)

各动作所执行的时间

1.填充时间的控制;

包含射胶时间及保压时间

1.1.射胶时间:

一般要求的产品在质量合格的情况下越短越好,因射胶时间直接影响制品的内应力及生产周期,原则上制品胶位越薄其射胶时间越短,反之厚壁的产品为控制其收缩问题需酌情延长射胶时间。

另使用多段及快慢速切换幅度大的制品需较长的射胶时间,射胶时间的设置还需根据制品体积来设置(产品越大所需射胶时间越长)在此还需考虑生产用塑料性质,如:通用塑料ABS在产品壁厚2.0MM、射胶速度适中、料管温度适中时其流量纵向为65毫米/秒左右(不同的模具结构或工艺其流量有所不同)。

1.2.保压时间:

原则上保压时间主要控制产品表面缩水及产品结构尺寸,但在完全掌握保压时间的控制方法还可利用保压来调校产品的变形度(因此调整工艺为精密调机工艺,会在后面的章节详细介绍其调校方式)。

在这里主要为大家简单讲解使用保压来控制产品的收缩,一般选择用保压来控制产品缩水需依产品的缩水位置而定,并不是所有的缩水都可以用保压来解决,如:缩水位置在熔体填充的末端,使用保压来控制缩水则会造成临近水口位的位置应力过大造成顶白、粘模、或引起产品翘曲变形。

2.顶针延

时间;主要控制顶针顶出时的停留时间,方便机械手对产品进行取货。

3.抽芯时间;

控制注塑机抽芯装置的动作时间(主要应用于用时间控制动作行程的),若用感应开关控制抽芯行程的抽芯可不设置抽芯时间。

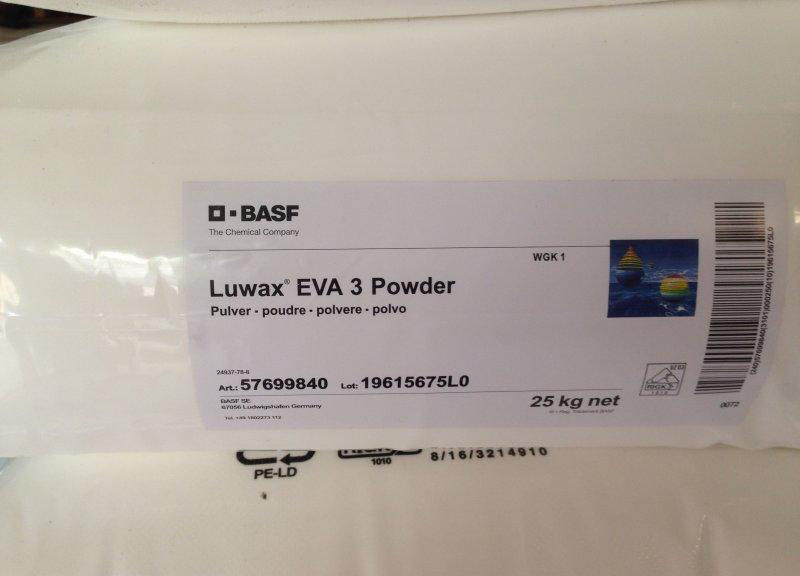

关键词:聚乙烯蜡、氧化聚乙烯蜡、进口聚乙烯蜡、进口聚乙烯蜡厂家、专业聚乙烯蜡生产厂家、聚乙烯蜡制造商、塑料助剂、DBM、SBM、光亮分散润滑剂、EBS、赛诺助剂、木塑助剂、聚丙烯蜡、EVA蜡、茂金属蜡、微粉蜡、裂解蜡、聚乙烯蜡品牌、聚乙烯蜡厂商、青岛聚乙烯蜡、专业聚乙烯蜡